1. Introducción y perspectivas de la célula de bolsa

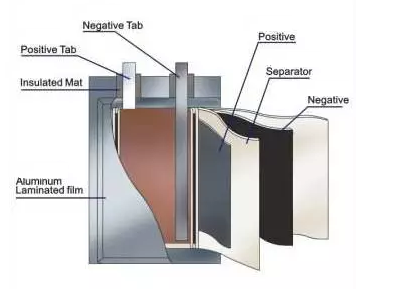

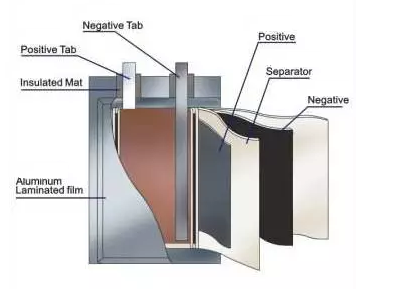

Las celdas tipo bolsa son celdas que utilizan una película de plástico de aluminio como material de embalaje. En general, el embalaje de las baterías de iones de litio se puede dividir en dos categorías: celdas de paquete blando y celdas de carcasa metálica. Las celdas de carcasa metálica incluyen carcasas de acero y de aluminio, así como tipos cilíndricos y cuadrados.

Las baterías de polímero se distinguen de otros tipos de baterías por sus materiales de embalaje especiales y su diseño estructural. Desde el punto de vista de la seguridad, el embalaje de película de aluminio ofrece garantías de seguridad naturales. Ante riesgos de seguridad, las celdas tipo bolsa tienden a liberar la presión suavemente, abombándose y agrietándose, lo que contrasta marcadamente con los riesgos de explosión que pueden causar las baterías con carcasa de acero y aluminio. En cuanto al peso, las baterías de paquete blando presentan excelentes características de ligereza. En comparación con las baterías de iones de litio con carcasa de acero de la misma capacidad, su peso puede reducirse en un 40%; en comparación con las baterías de iones de litio con carcasa de aluminio, pueden alcanzar una reducción del 20%. Esto las hace altamente competitivas en aplicaciones donde el peso es un factor crítico.

En términos de rendimiento eléctrico, la resistencia interna de las celdas tipo bolsa es significativamente menor que la de las baterías de iones de litio convencionales. Esta baja resistencia interna reduce eficazmente la autodescarga de la batería y ayuda a mejorar la eficiencia energética. En cuanto a su ciclo de vida, las celdas tipo bolsa también son excelentes. Tras 100 ciclos, la degradación de la capacidad de la batería es entre un 4 % y un 7 % menor que la de las baterías con carcasa de aluminio, lo que significa que pueden proporcionar un soporte de energía más duradero y estable. Además, las celdas tipo bolsa ofrecen una gran flexibilidad de diseño. Superan las limitaciones de forma de las baterías tradicionales y se pueden personalizar para cualquier forma, incluso alcanzando un grosor extremadamente fino, satisfaciendo así las diversas necesidades de los clientes para diferentes modelos de celdas y ofreciendo más posibilidades para la innovación de productos.

Las baterías de paquete blando representan más del 50% de la cuota de mercado en el sector de las baterías de energía. Según las estadísticas, en 2023, la cuota de mercado global de estas baterías alcanzó el 42%, un aumento de 6 puntos porcentuales. En el sector del almacenamiento de energía, las celdas tipo bolsa, gracias a su diseño flexible y su alta vida útil, han experimentado un aumento interanual de la capacidad instalada en proyectos de almacenamiento de energía distribuida de más del 50%.

Los continuos avances tecnológicos también impulsan el auge de las celdas tipo bolsa. Gracias a la optimización del proceso de envasado en película de aluminio y plástico, la densidad energética de las baterías ha superado los 300 Wh/kg, acercándose al nivel de las baterías de estado sólido. La aplicación madura de la tecnología de laminación ha incrementado la eficiencia de producción en un 30 % y reducido los costes de fabricación en un 15 %. Con la producción en masa de celdas tipo bolsa de iones de sodio en 2024, se espera que sus ventajas en rendimiento a baja temperatura y control de costes impulsen la cuota de mercado de las celdas tipo bolsa en mercados especializados como los vehículos eléctricos de dos ruedas y los vehículos eléctricos de baja velocidad, consolidando aún más su liderazgo en el sector de las baterías de energía.

2. Detalles de producción

En comparación con las baterías de litio con carcasa de acero y el mismo tamaño, la capacidad de las baterías ternarias tipo bolsa es entre un 10 % y un 15 % mayor; en comparación con las baterías con carcasa de aluminio, esta capacidad también puede aumentarse entre un 5 % y un 10 %. Además, con la misma capacidad, las baterías tipo bolsa son más ligeras. Esta característica de alta capacidad y ligereza les otorga una ventaja significativa en la nueva política de subsidios. Los expertos del sector predicen que, con el desarrollo y la evolución de las tecnologías de baterías, la tasa de penetración de las baterías tipo bolsa en el mercado de vehículos de nueva energía seguirá aumentando, y se espera que la proporción de diversos tipos de baterías supere el 50 % en el futuro. La diferencia en los materiales de las carcasas de las baterías determina los distintos métodos de envasado. Las baterías tipo bolsa utilizan una película de aluminio y un proceso de envasado térmico; mientras que las baterías con carcasa metálica suelen utilizar soldadura láser para su sellado. La película de aluminio está compuesta por tres capas, cada una con una clara división de tareas y que trabajan conjuntamente para proteger la celda. La capa de nailon más externa no solo le da a la película de plástico de aluminio una forma estable, reduce el daño a la carcasa de la batería desde el exterior, sino que también bloquea eficazmente la penetración de aire, especialmente oxígeno, manteniendo la estabilidad del entorno interno de la celda y asegurando la buena flexibilidad del embalaje de papel de aluminio.

La capa A intermedia está hecha de aluminio metálico, que actúa como una barrera impermeable sólida, impidiendo que el agua y la humedad penetren en el interior de la celda. Cabe destacar que las baterías de iones de litio son extremadamente sensibles a la humedad, y el contenido de humedad de la lámina del electrodo generalmente debe ser del orden de PPM. La presencia de la capa de AI es crucial. Además, la capa A también proporciona plasticidad durante la formación de la película de plástico de aluminio, facilitando el procesamiento de perforaciones. La capa de PP (polipropileno) en la capa más interna es el núcleo del empaque térmico. A 100 grados Celsius, la capa de PP se funde y se vuelve viscosa mediante el calentamiento del cabezal de sellado para fundirla y unirla, y después de enfriarse, logra un empaque firme. Además, la capa de PP no se disuelve ni se hincha por los disolventes orgánicos en la celda, aislando eficazmente el electrolito interno de la capa de AI y evitando su corrosión, garantizando así el funcionamiento seguro de la batería.

La película plástica de aluminio puede parecer simple en su estructura, pero en el proceso de producción, lograr una composición uniforme y firme de los tres materiales es un desafío técnico importante.

En el proceso de producción de baterías tipo bolsa, existe un proceso similar al de la fabricación de baterías convencionales, que no se detallará. El proceso de conformado de la lámina y el cable del electrodo es único: la lámina se suele conformar con precisión mediante troquelado, mientras que el cable puede procesarse mediante corte láser o troquelado. El apilado de las láminas es clave en la producción de baterías tipo bolsa. Los métodos de apilado más comunes incluyen el apilado en forma de Z y el apilado de bobinado, donde las láminas se apilan una a una, se fijan con cinta adhesiva para formar un núcleo de bobina y se colocan en la ranura de la película de aluminio. La celda tipo bolsa ofrece la ventaja de la personalización local, pudiendo diseñarse con diferentes especificaciones de tamaño según los requisitos del cliente. Tras determinar las dimensiones de la forma, se requiere un molde especial para completar el proceso de conformado de la película de aluminio, conocido comúnmente como "perforación". Este proceso se lleva a cabo en condiciones de calentamiento, utilizando el molde de formación para perforar la ranura que coincide con el núcleo de la bobina en la película de plástico de aluminio, proporcionando un espacio de acomodación preciso para el ensamblaje de celdas posterior y asegurando la estructura general y el rendimiento de la batería de bolsa.

Tras el troquelado y corte de la película de aluminio, se denomina bolsa de bolsillo. En la producción, la forma de troquelado de la bolsa de bolsillo debe seleccionarse con flexibilidad según el grosor de la celda: si la celda es delgada, se suele utilizar un troquelado de una sola cavidad; si la celda es gruesa, se utiliza un troquelado de doble cavidad. Esto se debe a que la capacidad de deformación de la película de aluminio tiene un límite superior. Si se fuerza un estiramiento y troquelado excesivos, es muy probable que se produzca la rotura del material, lo que afecta la seguridad e integridad de la batería.

Además, durante el proceso de producción, se realizarán operaciones de estampación en el área del airbag según los requisitos, y se añadirán estructuras de aire. Estos componentes de aire desempeñan un papel crucial durante la etapa de formación de la batería, ya que pueden absorber eficazmente los gases generados durante el proceso, evitando que la acumulación de gases afecte el rendimiento y la estructura de la celda, y garantizando la estabilidad y fiabilidad de la batería tipo bolsa en el proceso de uso posterior.

Coloque el núcleo de la bobina doblado en el hoyo formado.

El núcleo de la bobina se coloca en el pozo y, después de varios pasos de procesamiento, se requiere el área que necesita ser encapsulada.

Tras colocar con precisión el núcleo de la bobina en la cavidad de formación de la película de aluminio-plástico, es necesario insertar toda la película en el soporte y trasladarla a la máquina de sellado superior para las operaciones de sellado superior y lateral. Durante el proceso de envasado, los dos cabezales de sellado deben precalentarse a una temperatura específica (normalmente alrededor de 180 °C). Cuando los cabezales de sellado se cierran y aplican presión sobre la película de aluminio-plástico, la capa interna de PP (polipropileno) se calienta y se funde, logrando una firme adhesión de la película de aluminio-plástico gracias a su adhesividad.

Detalles del proceso de sellado superior: La clave del proceso de sellado superior reside en el sellado de la zona de las pestañas. Este proceso se basa en el componente clave de las pestañas: el pegamento. Este pegamento se caracteriza por su fusión y adhesión térmica. El material de PP del pegamento y la capa de PP de la película de aluminio y plástico se funden simultáneamente al calentarse, formando una estructura de sellado integrada. Este proceso no solo garantiza el aislamiento de las pestañas del exterior, evitando el riesgo de cortocircuito, sino que también mejora la resistencia y la hermeticidad del envase mediante la unión molecular entre los materiales, lo que garantiza la seguridad de la batería tipo bolsa.

Tras completar el sellado superior y lateral de las celdas de la bolsa, estas deben someterse a una inspección por rayos X para verificar la alineación del núcleo de la bobina y garantizar que la estructura interna sea precisa y esté libre de errores. Una vez superada la inspección, las celdas de la batería ingresan a la sala de secado para el proceso de deshidratación. Se dejan reposar en el ambiente de secado durante un tiempo determinado para eliminar el vapor de agua de la película de aluminio y plástico y los residuos internos, evitando así cualquier impacto en el rendimiento posterior.

A continuación, se procede al proceso de llenado y sellado (algunas fábricas pueden añadir un recubrimiento previo para proteger la película de aluminio y plástico con una capa protectora adicional y evitar la corrosión del electrolito). En este punto, las celdas de la batería solo conservan la abertura en la zona de la bolsa de gas, que constituye el canal de llenado. Una vez completado el llenado, es necesario presellar el borde de la bolsa de gas (es decir, un sello adicional), utilizando el mismo principio de termosellado que el sellado superior y lateral, para fundir y unir la capa de PP de la película de aluminio y plástico, logrando así un aislamiento completo entre el entorno interno y externo de la celda de la batería. En este punto, se completa básicamente el proceso de envasado principal de la celda de batería de paquete blando, y se realizarán los pasos posteriores, como la formación y la medición de la capacidad.

Tras completar la formación, las celdas de la batería se someten al segundo proceso de sellado. Este proceso consta de dos pasos: primero, se extrae el gas del interior de las celdas (algunas empresas lo describen como un proceso de desgasificación independiente); luego, se resellan para garantizar su buen sellado. Además, algunas empresas añaden procesos de corte de bolsas de aire y plegado de bordes después del segundo sellado. Para baterías de gran capacidad y alta producción de gas, algunas empresas adoptan un proceso especial de predesgasificación, formación, predesgasificación y segundo sellado.

Durante el segundo proceso de sellado, la bolsa de gas se perfora primero con la cuchilla de corte y luego se vacía. Esto permite extraer el gas de su interior y una pequeña cantidad de electrolito. Inmediatamente después, el cabezal de sellado se sella en el área de sellado para garantizar la hermeticidad de la celda de la batería. Finalmente, se corta la bolsa de gas de la celda sellada y, una vez cortada, se realiza el recorte y plegado para asegurar que el ancho de la celda no supere el límite. De esta manera, se forma básicamente una celda de batería de paquete blando.

Acey Intelligent's portadas de negocios equipo de ensamblaje de células de bolsa, sistemas de prueba de celdas y paquetes de baterías, máquinas de ensamblaje prismáticas, semiautomáticas y completamente automáticas de paquetes de baterías tipo bolsa, etc. Si tiene alguna necesidad, no dude en contactarnos en cualquier momento.